зміст

- Виробництво арболітових блоків набирає обертів

- Технологія напівпромислового виробництва арболітових блоків

- Устаткування для приготування суміші

- Формувальне обладнання у виробництві арболітових блоку

- Камери сушки арболітових блоків

Боротьба за утеплення будинків в сучасних умовах стає не на жарт важливою і актуальною. Використовуючи доступні способи зробити витрата на опалення менше, населення збільшує теплоізоляцію стін будинків, дахів, вікон, все, що може потенційно стати місцем витоку тепла. На стіни наносяться десятки і сотні кілограмів мінеральної вати, піни, пінопласту, без урахування можливих майбутніх проблем внаслідок підвищення пожежонебезпеки споруди.

Виробництво арболітових блоків набирає обертів ↑

Більш продумані варіанти дають промислові методи і виробнича технологія вирішення проблеми. Найчастіше це можна зробити за допомогою готових будівельних блоків на основі арболітових мас. Властивості блоків з арболіта дозволяють серйозно переглядати ставлення до теплозбереження в малоповерховому будівництві:

- Абсолютна безпека арболітових матеріалу, способу виробництва і сировини;

- Висока механічна міцність арболітових кладки, що дозволяє використовувати арболітові блоки в якості основного будівельного матеріалу, а не в ролі додаткового утеплювача;

- Низька вартість виробництва і простота управління обладнанням і технологічного процесу.

Технологія напівпромислового виробництва арболітових блоків ↑

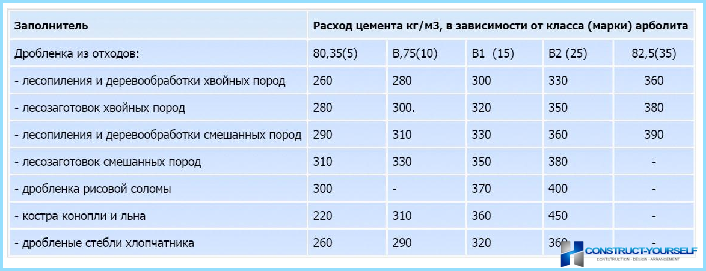

Існує стандарт №19222-84 на подібні вироби. ГОСТірованний рецепт виробництва блоку обов’язковий для використання всіма, хто займається його виробництвом на продаж або для будівництва будинків. У житті для себе кожен вирішує сам, як саме виготовити арболітових блок в домашніх умовах.

Рецепти приготування формувальної маси ↑

У своїй основі технологія виготовлення арболітових каменю використовує:

- Розчин з портландцементу не нижче 400-ї марки, з невеликою добавкою пилоподібного піску. Найчастіше добавку ігнорують, а даремно. Зовсім невелика кількість піску допоможе зв’язати надлишки вапна в формувальної суміші;

- Рубана деревна тріска або стружка, очищена від кори, гнили і забруднень. Це самий витратний компонент суміші, тому що для нормальної якості необхідно додатково рубати тріску, з якої 80% відповідають рекомендованої стандартом розмірної вилці, від 15 до 20 мм завдовжки і перетином 5х5. Від того, наскільки однорідний і міцний деревне наповнювач, залежить міцність арболітових блоку;

- Вода з розчиненим сульфатом алюмінію і кальцію хлоридом, відомим коагулянтом, дозволить зробити зчеплення цементних частинок з поверхнею деревини міцнішим;

- Вапно в гасінні варіанті використовується для попередньої хімічної підготовки деревного наповнювача.

Для виробництва зазвичай вибирається масове співвідношення цементу і деревної наповнювача приблизно в рівних частках, води – в пропорції 1: 1,2 до маси цементу, сульфату алюмінію або СаCl2 – 7-8 кг на куб формувальної суміші. З обсягу заготовленого кількості води необхідно відібрати 70 л і розчинити хімікалії, після чого змішати з основним складом розчину.

Перевірка перед запуском в серію ↑

Вкрай важливо перед початком виробництва і завантаженням сировини перевірити всі наявні компоненти на схвативаемость і уточнити рецептуру замісу. Для цього готують кілька змусив з різним кількісним вмістом компонентів і отпресовивают на вібраторі.

Найчастіше при промисловому випуску арболітових блоку подібні контрольні проби виконуються паралельно основному виробництву на ручному обладнанні, що дозволяє своєчасно контролювати якість процесу.

Механізоване обладнання для випуску арбоблока в домашніх умовах ↑

Виробництво навіть найменшої партії арболітових каменю зажадає неабияких фізичних сил і здоров’я. А головне – якість і міцність одержуваного матеріалу залежить від рівня підготовки суміші і точності прикладеного зусилля пресування блоку. Тому кращу якість дасть тільки спеціалізоване обладнання для виробництва арболітових блоків.

У технологічному ланцюжку виробництва використовується наступне обладнання:

- Строган-дробильно обладнання, здатне переробляти найрізноманітніше деревину, найчастіше використовують рубальні і дробильні установки, Щепорез, сучкорізи, дробарки деревних відходів;

- Змішувальні станції і мішалки. Найчастіше для перемішування використовують мішалки періодичної дії або будівельні міксери. У спеціалізованих лініях виробництво суміші здійснюється на обладнанні з безперервним характером роботи. Дуже непросто підібрати правильну консистенцію, подивіться на відео, як виглядає готова арболітових суміш;

- Роздавальники суміші. Розкладка формувальної маси при невеликих обсягах може здійснюватися вручну з накопичувального бункера, але найчастіше використовують дозуюче шнекове обладнання для заповнення сумішшю порожніх форм;

- Пресове обладнання необхідно при будь-яких обсягах виробництва. Спресувати в формі суміш цементу і наповнювача ручним трамбуванням дуже непросто, а проста формування не дає тих показників міцності блоку, які легко досягаються на вібропресу або іншому обладнанні. Навчитися роботі на такому обладнанні досить просто за півгодини практики або відео в Мережі;

- Камери сушки. Їх частіше не сприймають, як промислове обладнання, але їх роль у виробництві арбоблоков так само важлива, як і пресування.

Устаткування для приготування суміші ↑

Найбільше в спеціалізованому обладнанні для вихідної підготовки компонентів суміші потребує операція нарізки і дроблення заготовлених трісок, обрізків і некондиційної продукції з деревини. Її потрібно порубати в тріску або стружку приблизно одного розміру і далі. Як саме виглядає готовий до використання наповнювач, краще подивитися на одному з відео в Мережі.

Перед рубкою сировину ретельно промивається водяним струменем високого тиску, що дозволяє відокремити бруд, кору, зіпсовані грибком ділянки деревини. Після рубки і дроблення наповнювач може проходити лужну обробку, в ході якої прагнуть прибрати з деревини геміцеллюлозние цукру, грибок і можливих паразитів.

Виглядає процедура, як тривале вимочування в 15% розчині гашеного вапна. Іноді хімічну обробку заміняють обробкою протягом 20хв перегрітою парою під тиском в 10-15 Атм на спеціальному обладнанні. Така обробка різко підвищує здатність перегрітої деревини до пресування, міцність арболітових блоку зростає на 15%. На відео, яких чимало в мережі, часто цю операцію не показують.

Формувальне обладнання у виробництві арболітових блоку ↑

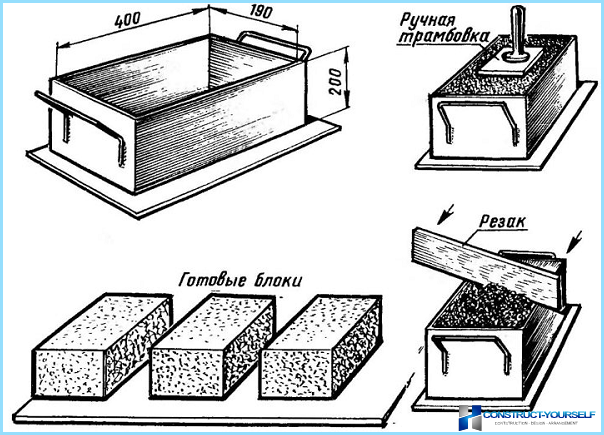

Після нагріву форми і ополіскування розчином вапна відбувається дозування і розкладка суміші по сталевим або чавунним формам – блокам, далі суміш піддається пресуванню, як на статичних, так і на вібраційних верстатах-пресах. Перші найчастіше виготовляються і використовуються в кустарному виробництві арболітових блоку, другий вид пресового устаткування застосовується на лініях і конвеєрах серійного виробництва.

Статичні верстати-преси часто використовуються, як обладнання для дрібносерійного, одиничного або тестового виробництва.

Вібраційний прес володіє малою споживаною потужністю, високою якістю пресування і малими габаритами. Більш того, при поганій підготовці наповнювача найчастіше тільки вібраційний прес може довести рівень міцності і якості до необхідного ГОСТом показника.

Простота конструкції дозволила багатьом машинобудівним заводам налагодити виробництво спеціалізованого обладнання – вібропресів для кустарного домашнього виробництва арболітових блоку. Наприклад, верстати саратовського виробництва АРБ2, вагою трохи менше 90кг. За зміну обладнання дозволяє відпресованих до 5 м3 суміші в готові блоки.

Камери сушки арболітових блоків ↑

Готові пресовані блоки з формами перевозяться в приміщення із заданою вологістю повітря. Далі форми викладаються на піддонах і акуратно розбираються, звільняючи свежепрессованний арболітових блок.

Схоплювання суміші завершиться через дві доби, а нормальну міцність блок набере не раніше, ніж через 17-28 днів. Протягом цього часу буде потрібно забезпечити вологу атмосферу і стабільну температуру сушки арболітових блоків. В іншому випадку блоки можуть розтріскуватися або обсипатися через зростаючих внутрішніх напружень.

У кустарному виробництві найчастіше Отпрессованную партію арболітових блоків викладають в затемненому місці, накривають поліетиленовою плівкою і захисним тканинним тентом. Через два – три дні блоки переносять в приміщення і викладають в один шар на бетонній підлозі. Через тиждень блоки можна складувати в пачки.

висновок ↑

Досить поширеним недоліком, за яким можна відрізнити кустарний арболітових блок від продукції виробництва на промисловому обладнанні, є низька міцність кутових ділянок блоку. У «кустарів» вони погано пропрессовиваются, розтріскуються і обсипаються. Як виглядає якісний арболітових блок, виготовлений на промисловому обладнанні, краще ознайомитися з відео.

Для індивідуального будівництва виробництво арболітових блоку воістину є знахідкою, коштує дешевше і простіше в роботі, ніж шлакоблок або піноблок.